- Artikel-Nr.: GoldCup

- Staffelung: 1

- Mindestabnahme: 1

- Maximalabnahme: 500

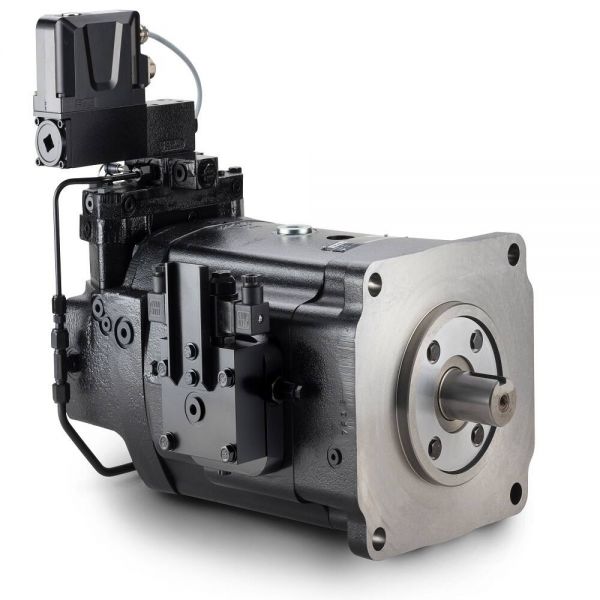

- Parker Axialkolbenpumpe GoldCup

- Gehäusematerial: Gusseisen

- Ablaufoption: Mit

- Ladepumpe enthalten: Mit

- Kreislänge: Offen, Geschlossen

- Konfiguration: Einfach, Doppel, Mehrfach

- Regelungsmethode: Relief, Druckregler, Load Sense Regler, Elektronischer Regler, Anlaufventil, Proportional

- Energierückgewinnungsfähigkeit: Mit

- Filter enthalten: Mit

- Für Fluidtyp: Hydrauliköl, Phosphat Ester, Wasserglykol

- Maximales Hubvolumen: 501,5 cm³

- Maximaler Durchfluss: 901 L/min

- Maximale Fluidtemperatur: + 95 °C

- Minimale Fluidtemperatur: - 40 °C

- Maximaler Geräuschpegel: NA

- Maximaler Betriebsdruck: 350 bar

- Radiale Last: NA

- Maximale Betriebsdrehzahl: 3000 RPM

- Maximale kinetische Viskosität: 7500 SUS

- Minimale kinematische Viskosität: 60 SUS

- Gewicht: max. 375 kg

- Medien: Hydrauliköl

- Montageoption: SAE

- Anschluss: SAE

- Anschlusstyp: Flansch, Gewinde

- Lage des Anschlusses: Seitlich, Hinten, Gegenüberliegend

- Pumpentyp: Kolben, Hydrostatisch, Variabel, Fest eingestellt

- Drehrichtung: Uhrzeigersinn, Gegen den Uhrzeigersinn

- Sensortyp: NA

- Wellentyp: SAE

- Durchgangsfähigkeit: Mit

Parkers GOLD CUP Axialkolbenpumpe für den geschlossenen oder offenen Kreis ist für eine lange Einsatzdauer und Hochleistungsanwendungen konzipiert.

Märkte

- Industrie

- Automobil

- Mobil

- Militär

- Marine

- Off-Shore

- Erneuerbare Energien

Produkteigenschaften

- Drehzahlen bis 3000 U/min

- Maximaler Betriebsdruck 350 bar

- Erhöhte Produktivität bei reduzierter Leistungsaufnahme

- Lange Lebensdauer und Zuverlässigkeit

- Vielzahl von Reglervarianten verfügbar

- Servicefreudlich

Anwendungen

- Pressen

- Werkzeugmaschinen

- Teststände

- Metallverarbeitende Industrie

- Mobile Kräne

- Windkraft

- Turbinen

Merkmale

- Schnellwechsel-Ventilblock - leichte Bedienung oder Austausch

- Schnellwechsel-Steuerung - leicht zu bedienen oder zu wechseln

- Gedämpfte Steuerscheibe – stabilerer und ruhigerer Lauf im Gegensatz zu anderen Konstruktionen

- Exklusives Design mit Nullspiel – Präzision während der gesamten Lebensdauer

- Vor Ort justierbarer Druckregler – leicht einstellbar ohne Ausbau aus dem System

- Das Präzisionstrommellager, ist seit über 30 Jahren ein wichtiges Produkt von Denison Hydraulics und ermöglicht hohe Betriebsdrehzahlen, Drücke und lange Standzeiten.

- Flexibel einsetzbare Steuerungen, die auf jeder Seite des Motors oder der Pumpe installiert werden können, gewährleisten eine hohe Gestaltungsfreiheit.

- Mit patentierter Speisedruck-Sofortkontrolle (ringförmig) - keine beweglichen Teile und kein Druckabfall

- Heiß-Öl Schnellwechselventi

- Hilfspumpe kann ohne Demontage der Einheit gewechselt werden

- Standard SAE-Antriebswellen mit Passfeder oder kerbverzahnt lieferbar

- Hochdruck-Gleitringwellendichtungen können ohne Ausbau des Antriebseinheit gewechselt werden. Mit Doppellippendichtungen lieferbar.

- Einteilige Kammern verhindern Bewegungsverluste, bewirken Nullspiel, bessere Steuerung und verhindern Verschleiß montierter Teile

- Zur Erhöhung der Lebensdauer werden die Flügel (Drehservo) mit Druck beaufschlagt.

- Standard Druckregler erlauben den Einsatz verschiedener Steuerungen (siehe Anwender dokumentation)

- Schwenkwinkelanzeige unterstützt Systemfehlersuche

- Geregelter Steuerdruck sorgt für Energieeinsparung

- SAE-62-Standard Flanschverbindung

- Entspricht SAE-Einbaunorm

- Kurze Ansprechzeit des Reglers.

- Verstellmotoren mit verschiedenen Drehzahlbereichen oder konstanter Leistung lieferbar

Geschlossener Hydraulikregelkreis

Verstellpumpe/Konstantmotor. Diese Kombination liefert ein konstantes Abgangsdrehmoment bei einem konstanten Maximaldruck über den gesamten Drehzahlbereich hinweg. Drehzahl und Laufrichtung werden durch die über Null schwenkbare Verstellpumpe geregelt. Aufgenommene Energie des Hydromotors wird zum Hauptantrieb (Pumpe) zurückgeführt. Die Motordrehzahl ist auf die zulässige Höchstdrehzahl bei voller Pumpenverdrängung begrenzt. Das System kann die volle Leistung nur bei maximalen Pumpenverdrängung erzielen.

Kenngrößen Hydrostatischer Getriebe

Verstellpumpe/Verstellmotor. Diese Kombination liefert einen großen Motordrehzahlbereich. Der Motor liefert bei voller Verdrängung das maximale Drehmoment. Drehzahl und Laufrichtung werden von einer veränderten Verdrängung der über Null schwenkbaren Verstellpumpe bestimmt. Die Leistung verhält sich proportional zur Motordrehzahl. Dieses Übertragungssystem liefert ein konstantes Drehmoment bei zunehmender Leistung bis zur vollen Pumpenverdrängung, und volle Leistung bei erhöhten Drehzahlen, während Motorverdrängung und Drehmoment reduziert werden.

Systempumpe

Die Systempumpe enthält die in den Hydraulikschaltplänen abgebildeten Bauelemente. Sie umfasst auch die Axialkolben-Verstellpumpe, die Drehzahl und Laufrichtung des Motors steuert, die Hilfspumpe, die den Steuer druck für die Steuerung der Pumpenverdrängung und den Speisedruck liefert, das Steuerdruck-Sicherheitsventil, das Speisedruck-Sicherheitsventil, und die Speisedruck-Rückschlagventile für die Anschlüsse A und B. Die Systempumpe umfasst auch die Volumenstromregelventile und die externe Anzeige, die die tatsächliche Verdrängung anzeigt.

Systemmotor

Der Systemmotor besteht aus dem Axialkolben-Hydromotor, dem Wechselventil, das kontinuierlich Heißöl von der Niederdruckseite des Regelkreises abführt und einem Druckbegrenzungsventil, das den minimalen Motordruck des Regelkreises bereitstellt. Der Hydromotor ist als Konstantoder Verstellmotor erhältlich. Die Standard-Verstellmotoren werden mit einer externen Verdrängungsanzeige geliefert.

Pumpe für offene Regelkreise

Die Pumpe für den offenen Kreislauf enthält die abgebildeten Bauelemente. Diese enthalten eine über Null schwenkbare Axialkolben-Verstellpumpe, die gewöhnlich nur auf einer Seite verstellt werden kann. Die Hilfspumpe liefert den Steuerdruck, der die Verdrängung der Hauptpumpe zu steuert. Der Durchmesser der Sauganschlüsse wird vergrößert, um die Pumpenzulauf-Kenngrößen zu erhöhen. Da die Pumpe für den offenen Regelkreis nur auf einer Seite betrieben werden kann, stehen nicht alle Steuerungsfunktionen zur Verfügung.

Hilfsantrieb heckseitig

Wird die Pumpe im Heckantriebsmodus betrieben, liefert sie einen zusätzlichen Hilfsvolumenstrom. Der Heckantrieb kann für Steuerzwecke und andere Zwecke eingesetzt werden. Siehe Bestellkode bezüglich weiterer Informationen. Die R- und L-Pumpen haben keine Abgangswellendichtung, weshalb alle angetriebenen Pumpen für den Gehäusedruck der treibenden Pumpe ausgelegt sein müssen.

Hilfspumpe

Im Lieferumfang der Systempumpe ist eine Gerotor-Pumpe enthalten. (P24P, P24S, P30P & P30S sind mit einer integrierten Flügelzellenpumpe ausgestattet). Sie liefert Steuer- und Speisedrücke. HINWEIS: Der Hilfspumpen-Sauganschluss muss direkt mit dem Tank verbunden werden. Der Kunde muss eine externe Leitung zwischen der integrierten Hilfspumpe und der Hauptpumpe installieren, um das Steueröl und/oder das Speisedrucköl zu filtern (siehe Montagezeichnungen).

Montage

Die Pumpe oder der Motor sind so konstruiert, dass sie beidseitig betrieben werden können. Bei einer vertikalen Aufstellung wird empfohlen, die Wellendichtung über den vorgesehenen Leckleitungsanschluss zu entleeren. Nabe und Flansch sind SAE Standard konform ausgeführt. Das treibende Wellenende muss genau fluchtend auf das getriebene Wellenende ausgerichtet und mit einer Messuhr geprüft werden. Die Installationsstutzen oder Adapter, in die der Pumpenstutzen gesteckt wird, müssen mit einem Rundlaufspiel von 0,152 mm (0,006 Zoll) mit der Pumpenwelle montiert werden, um eine Zerstörung der Wellenlager zu verhindern. Der Rundlauf ist dann besonders wichtig, wenn die Welle starr und ohne elastische Ausgleichskupplung mit dem treibenden Wellenende montiert wird. Die Verbindung zwischen Welle und Kupplung muss mit einem Lithium-Molydisulfit Schmierfett oder einem ähnlichen Schmierstoff gefettet werden.

Eingangsdruck Anschluss A und B

In einem geschlossenem Kreislauf müssen Pumpenanschlüsse oder Hydromotorenanschlüsse (während des dynamischen Bremsens) vom integrierten Speisedrucksystem mit Druck beaufschlagt werden. Setzen Sie sich mit Parker in Verbindung, wenn die Viskositäten oder die hydrodynamischen Eigenschaften der Druckflüssig keiten bzw. die Bemessungen der Ölleitungen dazu führen, dass die Eingangsdrücke des integrierten Speisedrucksystems am Anschluss A oder B unter 10,3 bar liegen. Setzen Sie sich mit Parker in Verbindung, um weitere Auskünfte für den Betrieb in einem offenen oder einem kombinierten offen-geschlossenen Kreislauf einzuholen.

Leckleitungsanschluss

Schließen Sie die Leckölleitung am höchstgelegenen Leckölanschluss der Systempumpe an. Falls sich der Ablaufstutzen über dem Flüssigkeitspegel des Tankes befindet, müssen Sie ein 0,3 bar (5 psi) Überdruckventil passender Größe in die Rückführungsleitung zum Tank installieren. Bei einer vertikalen Aufstellung wird empfohlen, die Wellenlagerung über den vorgesehenen Ablaufstutzen zu entleeren.

Bei diskontinuierlichen Pumpendrehzahlen unter 1000 U/min muss ein 2,8 bar- Rückschlagventil passender Größe in die, am oberen Leckölanschluss angeschlossene, Leckölleitung installiert werden. Der Leckölanschluss des Motorgehäuses muss mit dem Pumpengehäuse verbunden werden.

Motor: Verbinden Sie den oberen Leckölanschluss des Motors mit dem Unteren der Pumpe. Sorgen Sie dafür, dass der Lecköldruck am Motor nicht die oben angegebenen Höchstwerte übersteigt.

Rücklauffilter

Parker empfiehlt, für diese Pumpen oder Motoren relativ preiswerte Niederdruckfilter in den Rücklauf- und Drainageleitungen der Kreisläufe zu verwenden. Beachten Sie bei Ihrer Auswahl der Rücklaufleitungsfilter, dass Druckstöße und erhöhte Volumenströme in den Zylinderkreisläufen auftreten können.

Filter Hilfsvolumenstrom

Parker empfiehlt, die Hilfspumpendruckflüssigkeit vollständig zu filtern, um einen akzeptablen Flüssigkeitsreinheitsgrad aufrechtzuerhalten. Um eine ausreichende Filterung zu erzielen und vertretbare Wartungsintervalle einzuhalten, muss die Filterkapazität doppelt so hoch wie der Hilfspumpen-Volumenstrom sein. Um diese Funktion zu nutzen, müssen Sie den Verschlussstutzen installieren und den Filter zwischen die Anschlüsse G und H (für die Ausführungen P6, P7, P8, P24, P30) oder die Anschlüsse J und K (Ausführung P11 und P14) installieren. Entnehmen Sie den schematischen Darstellungen und Zeichnungen die genaue Lage der Anschlüsse.

Empfohlene Fluide

Das für den Einsatz in diesen Pumpen und Motoren empfohlene Fluid basiert auf Mineralöl und enthält Mittel, die für Oxidationsunterbindung und Rostschutz sorgen sowie Schaumbildung und Entlüftung verhindern, wie dies im Parker Denison Standard HF-1 beschrieben wird. Diese bevorzugten Fluide enthalten keine Verschleißschutzmittel. Fluide mit Verschleißschutzmitteln gemäß Parker Standard HF-0 sind zulässig.

Viskosität

Die Viskosität ist am höchsten beim Kaltstart mit geringem Druck, niedrigem Durchfluss und möglichst geringer Drehzahl: 7500 SUS, 1600 cSt.

Höchstwert bei Höchstleistung: 750 SUS, 160 cSt

Optimal für maximale Standzeit: 140 SUS, 30 cSt

Mindestwert bei Höchstleistung: 60 SUS, 10cSt

Reinheitsklassen

Partikelverschmutzung gemäß ISO 20/17/14 oder besser Wassergehalt < 500 ppm bei Fluiden auf Mineralölbasis.